FabricaciĂłn

AMC es el ĂšNICO FABRICANTE EUROPEO PARA AFTERMARKET. El proceso de fabricaciĂłn de AMC se inicia con el desarrollo del producto en colaboraciĂłn con los departamentos de ingenierĂa de nuestros clientes, tanto del ámbito TIER 1 como OEM. A partir de los requerimientos tĂ©cnicos de cada proyecto, definimos de forma conjunta el proceso productivo más adecuado, abarcando desde la fundiciĂłn hasta el mecanizado de alta precisiĂłn.

Gracias a nuestra flexibilidad industrial y experiencia, tenemos la capacidad de trabajar con diferentes aleaciones de aluminio, adaptándonos a las especificaciones y necesidades de cada cliente para garantizar el máximo rendimiento y fiabilidad del producto final.

Desarrollo & Diseño del producto

I+D+i

En Amadeo Martà Carbonell S.A. (AMC), el departamento de I+D+i representa el punto de partida de nuestro proceso productivo. Dotado de las últimas herramientas tecnológicas e informáticas, este área se dedica al desarrollo de nuevos modelos de culatas y a la mejora continua de los productos existentes en el mercado, siempre con el objetivo de ofrecer soluciones más eficientes, precisas y duraderas.

Este departamento formado por personal altamente cualificado está especializado en el análisis estructural de componentes y en la identificaciĂłn de posibles debilidades en el diseño. El objetivo de este equipo es detectar los posibles puntos crĂticos y aplicar mejoras que optimizan el rendimiento de cada culata producida por AMC.

Además del desarrollo de nuevos diseños, el departamento de I+D+iestablece las bases metodolĂłgicas y tĂ©cnicas que guĂan al resto de la organizaciĂłn, definiendo materiales, parámetros y procedimientos que garantizan eficiencia, fiabilidad y calidad en todas las etapas del proceso productivo.

IngenierĂa

Tras la fase de investigaciĂłn y diseño, el trabajo pasa al Departamento de IngenierĂa, donde las ideas concebidas en I+D+i se transforman en procesos productivos reales y optimizados.

El equipo de IngenierĂa desarrolla Ăştiles tanto de fundiciĂłn como de mecanizado que serán producidos in-house, asĂ como los procesos de fabricaciĂłn necesarios para garantizar que cada culata se produzca con la máxima precisiĂłn.

Su función principal consiste en traducir los planos y modelos 3D en procesos industriales concretos, definiendo secuencias, controles y parámetros de mecanizado que aseguren la eficacia y calidad de la producción.

Trabajando en estrecha colaboración con el Departamento de Control de Calidad, se verifican las dimensiones, tolerancias y especificaciones técnicas en cada etapa.

De esta forma, el Departamento de IngenierĂa culmina el ciclo iniciado por I+D+i, cerrando el proceso que convierte la innovaciĂłn tecnolĂłgica en productos fiables, precisos y de calidad garantizada AMC.

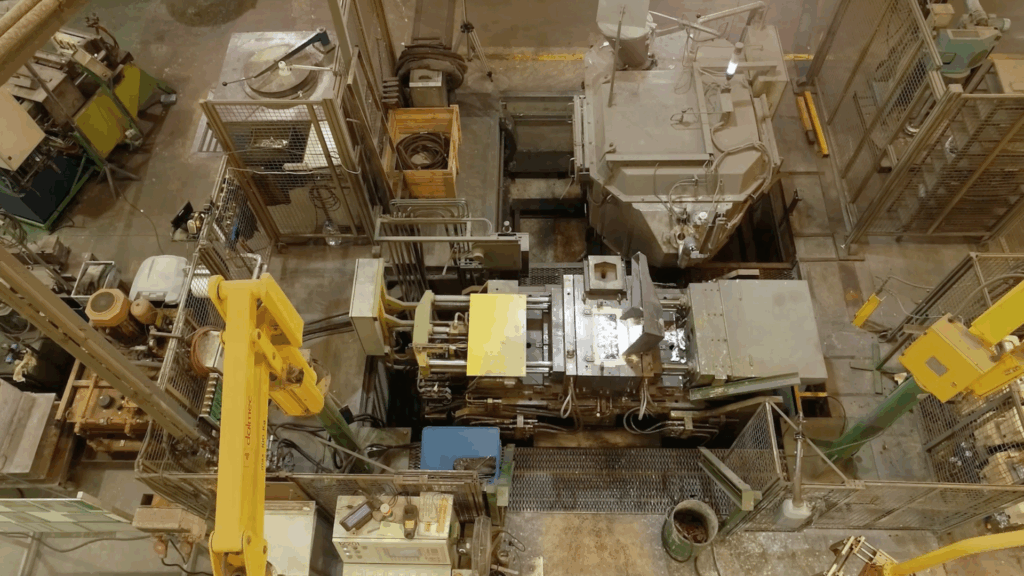

FundiciĂłn

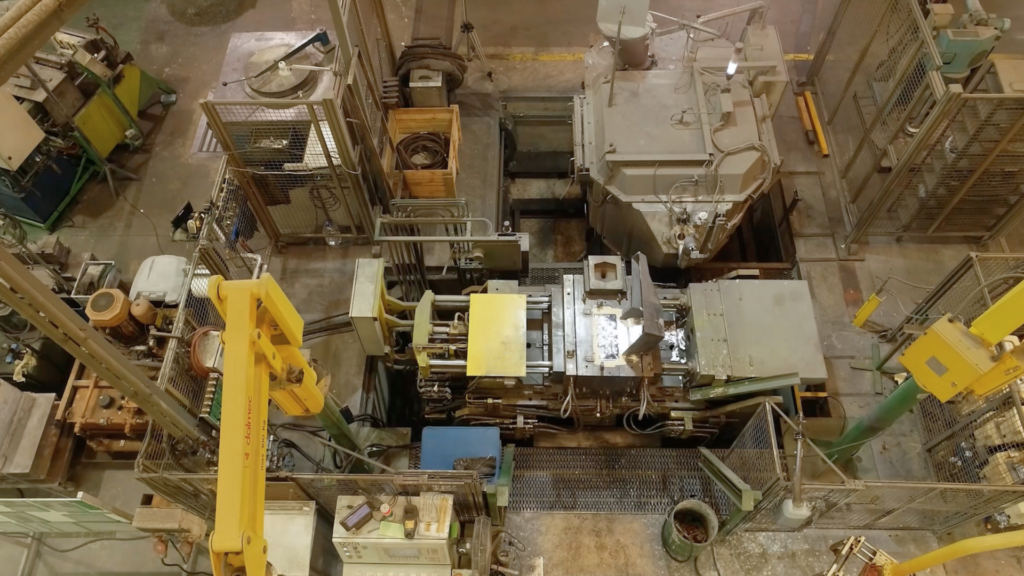

Con más de 50.000m equipados con tecnologĂa de Ăşltima generaciĂłn, AMC desarrolla el 100% del proceso productivo en su sede ubicada en España, consolidando asĂ su posiciĂłn en el mercado como Ăşnico fabricante europeo de culatas para el IAM y componentes de alta precisiĂłn para el sector.

Gracias a una combinaciĂłn de tecnologĂa avanzada, aleaciones exclusivas, experiencia metalĂşrgica y controles exhaustivos, garantizamos piezas con una estructura homogĂ©nea, máxima resistencia y calidad premium. Cada etapa está supervisada por personal especializado y sometida a estrictos controles que aseguran la fiabilidad caracterĂstica de la marca AMC.

En función de las necesidades técnicas y del tipo de aplicación, AMC emplea tres procesos de fundición principales.

FUNDICIĂ“N POR GRAVEDAD EN ARENA

Utilizada principalmente para las fases de prototipaje y series muy cortas de piezas.

FUNDICIĂ“N POR GRAVEDAD EN COQUILLA

Permite controlar el proceso de solidificación del metal, y por tanto mejores propiedades mecánicas en la pieza final.

FUNDICIĂ“N POR INYECCIĂ“N A ALTA PRESIĂ“N (HPDC)

Se aplica a piezas de geometrĂa sencilla y volĂşmenes elevados.

Desbarbado

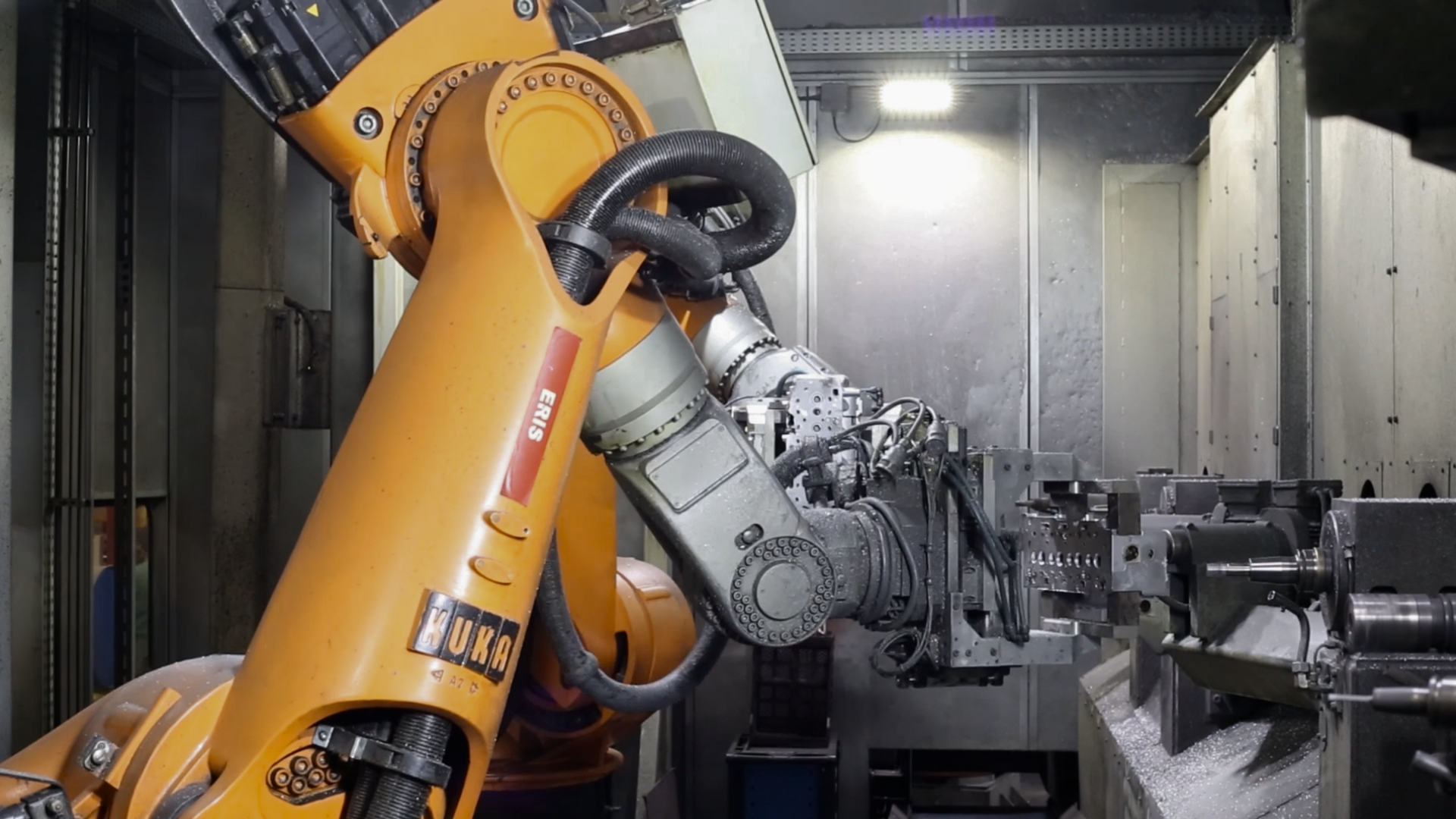

AMC cuenta con una lĂnea automática de premecanizado diseñada para eliminar bebederos, mazarotas y rebabas mediante un control automatizado del proceso, asegurando la máxima precisiĂłn y uniformidad en cada pieza.

Esta instalaciĂłn, desarrollada y construida Ăntegramente por AMC, representa un paso decisivo hacia la automatizaciĂłn y optimizaciĂłn de procesos productivos que tradicionalmente se realizaban de forma manual.

Gracias a la mecanización de estas operaciones, mejoramos la competitividad, aumentamos la eficiencia y garantizamos la repetibilidad del proceso, manteniendo al mismo tiempo los más altos estándares de calidad en el producto final.

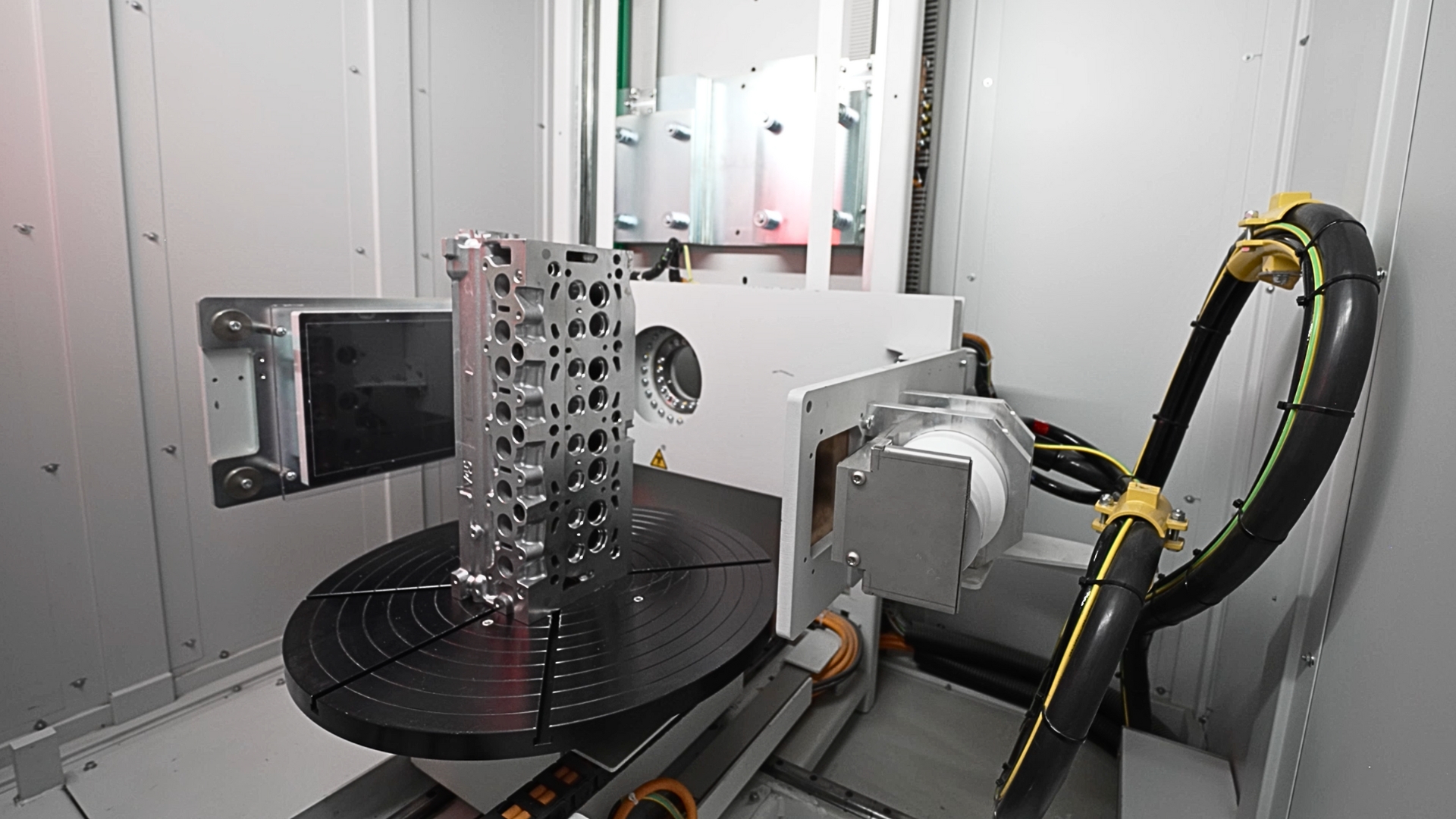

Mecanizado

El proceso de mecanizado de AMC constituye una fase esencial en la fabricaciĂłn de nuestras culatas y componentes de motor. En esta etapa, la precisiĂłn, la estabilidad dimensional y la repetibilidad del proceso son factores determinantes para garantizar el rendimiento final de cada pieza.

Nuestras instalaciones cuentan con mĂşltiples centros de mecanizado CNC multieje, equipados con sistemas de control dimensional y mediciĂłn automática en lĂnea, lo que permite mantener tolerancias ajustadas a las especificaciones más exigentes del sector automotriz.

Cada operaciĂłn está diseñada para optimizar tiempos de ciclo y minimizar desviaciones, integrando tecnologĂas de verificaciĂłn continua que aseguran la uniformidad de las piezas en grandes series de producciĂłn.

El proceso está gestionado por equipos automatizados de carga y descarga, acompañados de sistemas de trazabilidad y monitorización que registran cada fase del mecanizado. Esta integración permite garantizar un control total sobre el proceso productivo, reduciendo errores y mejorando la eficiencia global.

Todo el mecanizado se realiza con herramientas de máxima calidad y precisiĂłn, suministradas por fabricantes lĂderes del sector. Cada herramienta es seleccionada en funciĂłn del tipo de material, las tolerancias requeridas y las condiciones de mecanizado, garantizando un acabado superficial Ăłptimo y una repetibilidad constante en cada lote de producciĂłn.

La combinación de experiencia técnica, automatización y un riguroso control metrológico nos permite ofrecer componentes mecanizados con la máxima precisión, consistencia y durabilidad, cumpliendo los estándares de los fabricantes TIER 1 y OEM a nivel internacional.

Calidad

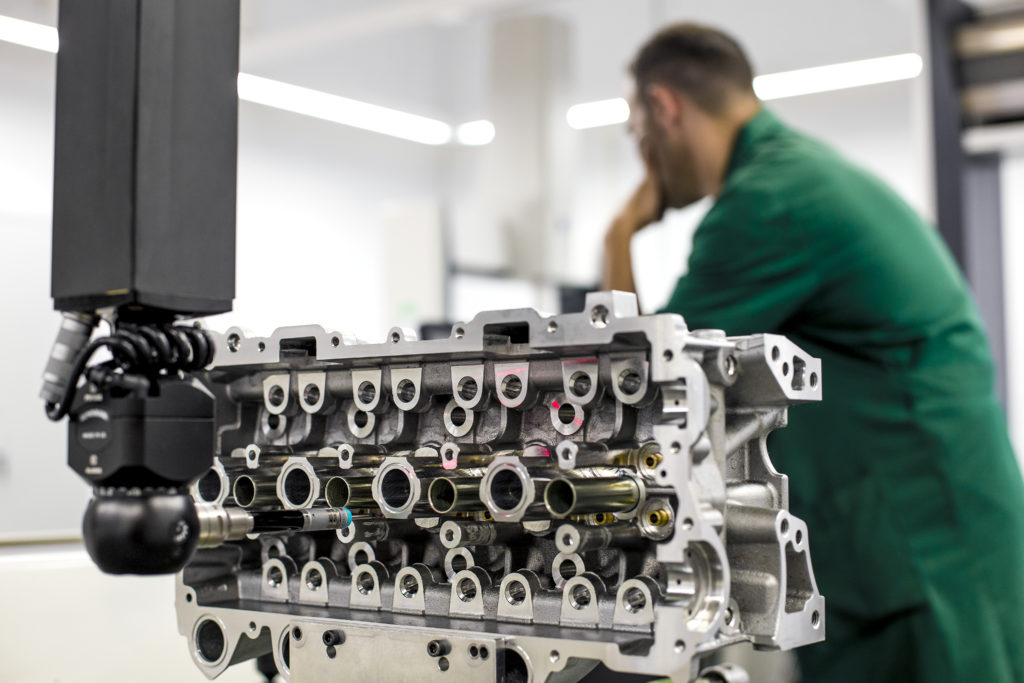

En Amadeo MartĂ Carbonell S.A. (AMC), la calidad no es una fase del proceso, sino un principio que guĂa toda nuestra producciĂłn.

Controles de calidad

Aplicamos los controles de calidad más exigentes del sector aftermarket, con protocolos diseñados para garantizar la fiabilidad, precisión y durabilidad de cada una de las culatas y componentes que fabricamos.

La rigurosidad de nuestros procedimientos fue reconocida en 2005 con la obtenciĂłn del certificado IATF 16949, que nos acredita como fabricante homologado para la producciĂłn de componentes destinados a primeros equipos (OEM). Este reconocimiento internacional refleja el compromiso constante de AMC con la excelencia industrial y la mejora continua.

Cada pieza es revisada individualmente en diferentes etapas del proceso productivo, desde la fundición hasta el mecanizado final, mediante equipos de medición y verificación de alta precisión. Las culatas pasan de manera unitaria por pruebas de estanqueidad de válvulas, por pruebas de presión del circuito de agua y de presión del circuito de aceite. Se hacen comprobaciones de medidas según las especificaciones de mecanizado de cada culata y se compraran las medidas obtenidas informáticamente con las especificaciones de origen. Finalmente, de manera unitaria, se hace una comprobación visual de toda la pieza antes del envasado.

La combinaciĂłn de tecnologĂa, control y experiencia convierte a AMC en sinĂłnimo de calidad certificada y confianza duradera, valores que nos consolidan como uno de los referentes europeos en la fabricaciĂłn de culatas y componentes de motor.

Trazabilidad absoluta

Además, todas las piezas incorporan un código QR interno, que permite mantener una trazabilidad absoluta: este sistema registra la fecha de producción, los materiales empleados e incluso la fecha de venta, garantizando un seguimiento completo y transparente durante todo el ciclo de vida del producto.

ComparaciĂłn de procesos productivos

FundiciĂłn por gravedad en arena

FundiciĂłn de aluminio por gravedad con moldes de arena. El proceso de fundiciĂłn en arena lo realizamos obteniendo los machos de arena mediante la impresiĂłn 3D de los machos o moldeo quĂmico, para series de prototipaje o series de bajo volumen.

FUNDICIĂ“N POR GRAVEDAD EN COQUILLA

Fundición de aluminio por gravedad con coquilla. Realizando la colada de aluminio en molde de acero, se controla la temperatura de la coquilla en varios puntos de forma simultánea, asà como la solidificación y enfriamiento de la pieza permitiendo obtener las propiedades mecánicas optimas en la pieza (DAS).

FUNDICIĂ“N POR INYECCIĂ“N A ALTA PRESIĂ“N (HPDC)

En este proceso, el metal lĂquido se inyecta a alta presiĂłn en un molde metálico. La inyecciĂłn de aluminio permite la producciĂłn altos volĂşmenes.

Ventajas

- Desarrollo muy rápido, desde diseño CAD a pieza fĂsica en menos de cuatro semanas.

- Desarrollo de piezas de geometrĂas complejas.

- Moldes de alta durabilidad.

- Propiedades mecánicas de la pieza.

- Alta resistencia térmica (estabilidad térmica).

- Proceso con alta repetibilidad.

Cuando se recomienda

- Series de bajo volumen.

- Piezas complejas.

- Desarrollo de prototipos.

- Series de volumen medio/alto.

- GeometrĂas complejas con uno o varios machos de arena.

- Piezas pesadas.

- Series de muy alto volumen.

- Piezas de poca complejidad.